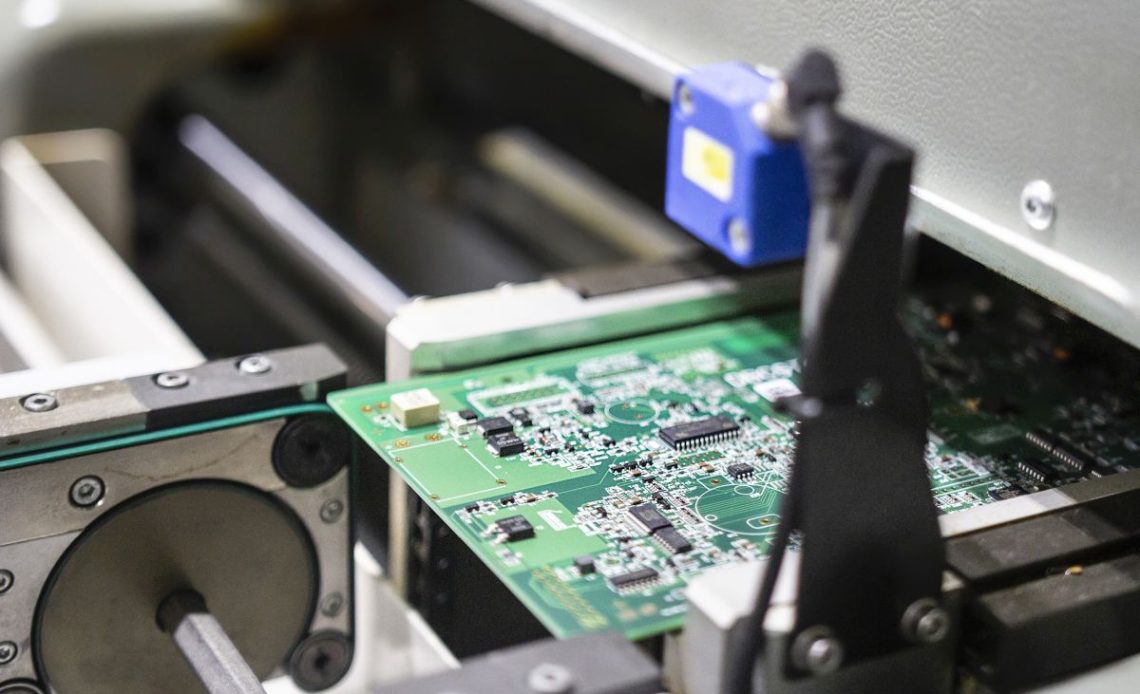

Każdy, kto kiedykolwiek otworzył komputer, smartfon czy inne urządzenie elektroniczne, natknął się na charakterystyczne zielone płytki z metalicznymi ścieżkami i rozmaitymi komponentami. Te wszechobecne zielone struktury to płytki drukowane PCB (Printed Circuit Board), które stanowią fundament współczesnej elektroniki. Ale dlaczego właściwie są zielone? Czy to tylko estetyczny wybór, czy kryje się za tym głębsza logika techniczna i historyczna?

Historia zielonego koloru w elektronice

Odpowiedź na pytanie o kolor płytek PCB sięga kilku dekad wstecz, do czasów, gdy przemysł elektroniczny dopiero formował swoje standardy produkcyjne. Wbrew pozorom, zielony kolor nie jest naturalnym kolorem samej płytki drukowanej. Podstawa płytki PCB wykonana jest z materiału kompozytowego zwanego laminatem, najczęściej FR-4, który składa się z tkaniny szklanej impregnowanej żywicą epoksydową. Ten materiał ma zazwyczaj brązowo-żółtawy odcień. Kolor zielony pochodzi z warstwy ochronnej nakładanej na gotową płytkę, znanej jako maska lutownicza lub soldermaska.

W latach siedemdziesiątych i osiemdziesiątych ubiegłego wieku, gdy masowa produkcja elektroniki stawała się rzeczywistością, producenci potrzebowali niezawodnego i efektywnego sposobu ochrony miedzianej folii na płytkach przed utlenianiem i przypadkowym zwarciem podczas procesu lutowania. Rozwiązaniem okazała się epoksydowa żywica z pigmentem, która mogła być nanoszona metodą sitodruku. Pierwsze wykorzystywane w tym celu żywice miały naturalny zielonkawy odcień, wynikający z właściwości chemicznych stosowanych składników, w tym włókna szklanego.

Techniczne uzasadnienie dominacji zielonego

Wybór koloru zielonego jako standardu w przemyśle elektronicznym nie był przypadkowy i wynikał z kilku kluczowych powodów praktycznych. Po pierwsze, zielona maska lutownicza oferuje doskonały kontrast wizualny z miedzianymi ścieżkami i srebrzystą cyną lutowniczą. Ten kontrast jest krytyczny podczas kontroli jakości i inspekcji płytek. Technicy zajmujący się montażem PCB mogą znacznie łatwiej identyfikować defekty, sprawdzać poprawność połączeń i wykrywać potencjalne problemy na zielonym tle niż na płytkach w innych kolorach.

Po drugie, zielony kolor jest przyjazny dla ludzkiego oka podczas długotrwałej pracy. W przeciwieństwie do bardziej jaskrawych kolorów, takich jak biały czy żółty, zielony nie męczy wzroku operatorów linii produkcyjnych i techników, którzy przez wiele godzin dziennie pracują przy montażu i kontroli płytek elektronicznych. Jest to szczególnie istotne w kontekście masowej produkcji, gdzie wydajność i precyzja pracy ludzi bezpośrednio przekładają się na jakość finalnego produktu.

Po trzecie, technologia produkcji zielonej soldermaski została najwcześniej dopracowana i standaryzowana. Producenci chemikaliów dla przemysłu elektronicznego mieli wieloletnie doświadczenie w wytwarzaniu stabilnych, niezawodnych i kosztowo efektywnych zielonych żywic. Te materiały charakteryzowały się doskonałymi właściwościami ochronnymi, odpornością na temperatury procesu lutowania, stabilnością w czasie oraz odporności na promieniowanie UV.

Ekonomia koloru w produkcji PCB

Aspekt ekonomiczny odgrywa równie istotną rolę w dominacji zielonego koloru. Ponieważ zdecydowana większość płytek drukowanych przez dziesięciolecia była produkowana właśnie w tym kolorze, powstała ogromna skala produkcji materiałów do zielonych soldermasek. Ta masowa produkcja przełożyła się na znaczące obniżenie kosztów jednostkowych, co dodatkowo utrwaliło pozycję zielonego jako standardu branżowego.

Projektanci i producenci urządzeń elektronicznych, którzy wybierają zieloną maskę lutowniczą dla swoich projektów, korzystają z najszerszej dostępności materiałów, najkrótszych terminów realizacji u producentów PCB i najniższych cen. Wybór innego koloru często wiąże się z dodatkowymi kosztami, które mogą wynieść od dwudziestu do pięćdziesięciu procent więcej w porównaniu ze standardowym zielonym. Ta różnica cenowa wynika z mniejszej skali produkcji pigmentów w innych kolorach oraz dłuższych czasów oczekiwania na materiały. Dla firm świadczących usługi montażu elektroniki kolor płytki nie ma znaczenia operacyjnego – montują one komponenty niezależnie od koloru soldermaski wybranego przez klienta.

Alternatywne kolory płytek PCB

Mimo dominacji zielonego, współczesny przemysł elektroniczny oferuje szeroką paletę kolorów soldermasek. Wśród najpopularniejszych alternatyw znajdują się kolory niebieski, czerwony, czarny, biały, żółty, a nawet fioletowy czy matowy. Każdy z tych kolorów ma swoje specyficzne zastosowania i charakterystyki.

Niebieski kolor zyskał popularność szczególnie w projektach prototypowych i hobbystycznych, między innymi dzięki platformie Arduino, która używa niebieskich płytek. Niebieski oferuje dobry kontrast, podobny do zielonego, ale z nieco bardziej nowoczesnym wyglądem estetycznym. Jest także często wybierany w projektach, gdzie płytka PCB będzie widoczna dla użytkownika końcowego.

Czerwone płytki drukowane są czasem wykorzystywane w sprzęcie militarnym i przemysłowym, gdzie wymagana jest wysoka widoczność i łatwa identyfikacja określonych typów urządzeń. Czerwony oferuje doskonałą widoczność, choć może być bardziej męczący dla oczu podczas długotrwałej pracy przy inspekcji i naprawach.

Czarne płytki PCB stały się symbolem produktów premium i wysokiej jakości elektroniki konsumenckiej. Czarna soldermaska nadaje urządzeniom elegancki, profesjonalny wygląd, dlatego jest często wybierana przez producentów sprzętu audio, komputerów gaming oraz zaawansowanych urządzeń fotograficznych. Jednak czarny kolor stwarza wyzwania w kontroli jakości – znacznie trudniej jest wykryć defekty i problemy z połączeniami lutowniczymi na czarnym tle, co wymaga zastosowania bardziej zaawansowanych metod inspekcji, takich jak automatyczna kontrola optyczna AOI.

Białe płytki drukowane oferują najwyższy kontrast dla napisów i oznaczeń, co czyni je popularnymi w zastosowaniach związanych z oświetleniem LED, gdzie odbicie światła jest istotne. Jednakże białe soldermaski mają tendencję do żółknięcia z czasem, szczególnie pod wpływem promieniowania UV i wysokich temperatur, co ogranicza ich zastosowanie w produktach długotrwałego użytku.

Wpływ koloru na właściwości techniczne

Ciekawe pytanie dotyczy tego, czy kolor soldermaski wpływa na właściwości elektryczne i termiczne płytki PCB. Zasadniczo, sam kolor maski lutowniczej nie ma bezpośredniego wpływu na przewodność elektryczną czy charakterystyki sygnałowe płytki. Te parametry są determinowane przez projekt ścieżek, grubość miedzi, właściwości materiału bazowego – laminatu – oraz geometrię układu.

Istnieje jednak subtelny wpływ koloru na właściwości termiczne. Ciemniejsze kolory, takie jak czarny, teoretycznie absorbują więcej energii cieplnej, podczas gdy jasne kolory, takie jak biały, mogą ją odbijać. W praktyce jednak grubość warstwy soldermaski jest tak niewielka – zwykle od dwudziestu do stu mikrometrów – że ten efekt ma marginalne znaczenie w większości zastosowań. Znacznie ważniejsze są inne czynniki, takie jak zarządzanie ciepłem przez miedziane warstwy, użycie termicznych przejść vias oraz ogólna konstrukcja mechaniczna urządzenia.

Kolor soldermaski może natomiast mieć znaczenie praktyczne w kontekście inspekcji i debugowania. Zielony, niebieski i czerwony oferują dobry kontrast z miedzianymi padami i białymi oznaczeniami silk screen, co ułatwia identyfikację komponentów i ścieżek. Czarny i ciemnoniebieski, choć estetyczne, znacznie utrudniają pracę serwisantom i inżynierom podczas napraw i modyfikacji płytek.

Rola soldermaski w procesie produkcyjnym

Warto zrozumieć, jaką rolę pełni soldermaska w kontekście całego procesu produkcji i montażu elektroniki. Maska lutownicza to cienka warstwa polimeru nakładana na powierzchnię płytki PCB po wytransferowaniu ścieżek miedzianych. Jej podstawowe funkcje to ochrona miedzi przed utlenianiem, izolacja elektryczna pomiędzy sąsiednimi ścieżkami oraz kontrola obszarów, gdzie cyna lutownicza może się osadzać podczas procesu montażu.

Podczas nakładania maski lutowniczej, na płytce pozostawiane są otwarte obszary zwane padami lub polami lutowniczymi, na których będą montowane komponenty. Dokładność tego procesu jest kluczowa dla jakości finalnego produktu. Nowoczesne metody nanoszenia soldermaski, takie jak LPI (Liquid Photo Imageable), pozwalają na bardzo precyzyjne definiowanie tych obszarów, co umożliwia produkcję płytek o wysokiej gęstości montażowej.

Kolor soldermaski jest dodawany poprzez pigmenty wprowadzane do żywicy bazowej. Proces utwardzania, zwykle realizowany metodą fotochemiczną z użyciem promieniowania UV, pozostaje praktycznie identyczny niezależnie od wybranego koloru. To oznacza, że z perspektywy procesu produkcyjnego sama aplikacja różnych kolorów nie różni się zasadniczo pod względem technologicznym.

Nowoczesne trendy w kolorystyce PCB

W ostatnich latach obserwujemy interesujący trend w kierunku większej różnorodności kolorystycznej płytek drukowanych, szczególnie w segmentach rynku takich jak elektronika konsumencka, produkty IoT czy projekty open-source. Producenci urządzeń coraz częściej wykorzystują kolor jako element brandingowy i wyróżnik wizualny swoich produktów. Nietypowe kolory, takie jak fioletowy, różowy czy pomarańczowy, pojawiają się w projektach, gdzie estetyka odgrywa istotną rolę i płytka jest widoczna przez użytkownika końcowego.

Szczególnie segment produktów smart home, wearables oraz urządzeń edukacyjnych eksperymentuje z różnymi kolorami, traktując płytkę PCB nie tylko jako element funkcjonalny, ale także jako część designu przemysłowego całego produktu. W przypadku urządzeń z przezroczystymi lub półprzezroczystymi obudowami, kolor płytki może znacząco wpływać na postrzeganą jakość i charakter produktu.

Jednocześnie w przemyśle profesjonalnym i produkcji masowej zielony kolor pozostaje absolutnym standardem. W sektorach takich jak automotive, medycyna, telekomunikacja czy przemysł lotniczy, gdzie priorytetem jest niezawodność, powtarzalność procesów i minimalizacja kosztów, zielone płytki PCB nadal dominują niemal całkowicie. Standardy jakościowe w tych branżach często odnoszą się bezpośrednio do sprawdzonych rozwiązań, a zmiana koloru soldermaski musiałaby być uzasadniona konkretnymi korzyściami technicznymi.

Przyszłość kolorów w elektronice

Czy dominacja zielonego kiedykolwiek się skończy? Prawdopodobnie nie w najbliższej przyszłości, przynajmniej w segmencie przemysłowym i profesjonalnym. Zbyt wiele czynników – od ekonomii skali, przez sprawdzone procesy produkcyjne, po przyzwyczajenia całej branży – wspiera utrzymanie zielonego jako standardu de facto. Jednak w miarę jak technologie produkcji stają się bardziej elastyczne, a koszt alternatywnych kolorów stopniowo maleje dzięki rosnącemu popytowi, możemy spodziewać się większej różnorodności kolorystycznej.

Interesującym kierunkiem rozwoju są soldermaski matowe, które oferują lepszą czytelność oznaczeń i mniejsze odbicia światła, co jest cenne w profesjonalnych zastosowaniach wymagających precyzyjnej pracy ręcznej lub inspekcji optycznej. Rozwój technologii druku cyfrowego może również w przyszłości umożliwić ekonomiczne produkowanie płytek z wielokolorowymi maskami lutowniczymi, otwierając nowe możliwości dla designerów.

Ostatecznie, zielony kolor płytek PCB to fascynujące połączenie historii, technologii, ekonomii i ergonomii. To doskonały przykład tego, jak pozornie arbitralne decyzje projektowe z przeszłości mogą przekształcić się w standardy branżowe obowiązujące przez dziesięciolecia. Choć współczesna technologia umożliwia produkcję płytek w praktycznie dowolnym kolorze, zielony pozostaje najpopularniejszym wyborem nie bez powodu – łączy w sobie praktyczność, ekonomię i sprawdzoną niezawodność, które są fundamentem nowoczesnego przemysłu elektronicznego.

Materiał Partnera